PartneR: ADVANCED ENGINEERING A TATRAVAGÓNKA

Odvětví: ŽELEZNIČNÍ PRŮMYSL

Společnost Advanced Engineering je zavedenou českou technologickou a engineeringovou firmou, která se zaměřuje na počítačové simulace, strukturální analýzy a optimalizace konstrukcí i na multi-fyzikální modelování a simulace. Společnost TATRAVAGÓNKA patří v současnosti mezi nejvýznamnější výrobce nákladních železničních vozů a podvozků v Evropě. Opírá se o stoletou historii, zkušenosti s výrobou více než 130 tisíc nákladních vagónů v téměř 150 různých konstrukčních provedeních a s výrobou přibližně 400 tisíc podvozků.

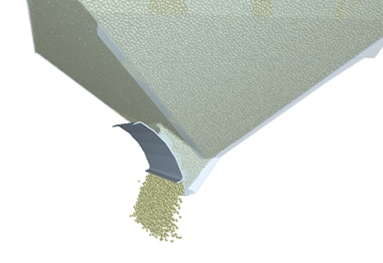

Vývojový tým společnosti Tatravagónka ve spolupráci s Advanced Engineering realizoval pilotní projekt simulace vyprazdňování nově vyvíjeného nákladního vozu. Jedná se o model Tagnpps 103 m³ určený zejména pro transport obilí. Koncoví zákazníci a uživatelé požadovali garanci času potřebného na vysypání jednotlivých vagónů při vykládce a vývojový tým se potřeboval ubezpečit, že navržená geometrie zásobníků a výsypek zajistí úplné vyprázdnění bez ulpívání na stěnách.

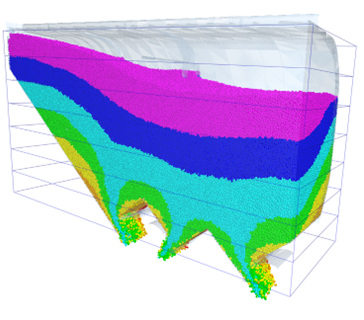

CAE specialisté z Advanced Engineering používají pro tento typ simulací softwarový nástroj Altair EDEM, který představuje špičkové řešení pro simulace pomocí Discrete Element Method (DEM). Základem DEM simulací je naladění a validace výpočetního modelu. Problémem úlohy nákladního vagónu je však rozsah úlohy daný rozměry nákladního prostoru a velikostí částic, jinými slovy počtem elementů reprezentujících obilná zrna, kterých jsou pro takovouto úlohu řádově miliony. Pro každý element a každý časový krok metoda DEM počítá interakce částic vůči sobě a vůči okolí a v souhrnu pak dostáváme simulaci proudu vysypávaného obilí a můžeme sledovat, jak se vyprazdňují jednotlivé vrstvy náplně. Zmíněný problém náročnosti výpočtu a potřebného výpočetního výkonu lze řešit využitím vysoce výkonného počítání – High-performance computing (HPC).

Původní úloha byla dále řešena ve spolupráci s IT4Innovations, a to možností škálování tohoto typu úloh na různě dimenzované výpočetní uzly superpočítače. Z pohledu uživatelů bylo důležité zjistit, jaké jsou reálné časové nároky na tyto simulace a s jakými náklady by pro další takové simulace bylo třeba počítat. Společnost Advanced Engineering potřebovala i vědět, kde se tzv. „láme výkon“. Tedy, jaký počet procesorů je nejefektivnější z pohledu rychlosti i nákladů výpočtů. Další otázkou pak bylo porovnání výkonnosti i nákladové efektivity výpočtů na standardních (CPU) nebo na grafických procesorech (GPU).

Řešení jednak validovalo správnost konstrukce nového typu nákladního vagónu a také ověřilo řešitelnost úlohy zejména s ohledem na výpočetní náročnost. V první etapě byl nejprve proveden návrh a validace materiálového modelu s použitím větších částic. Následovaly vlastní výpočty a simulace vysypávání a na závěr byly provedeny výpočty tečných a radiálních sil působících na uzavírací mechanismus. V druhé etapě pak byl realizován zjednodušený fyzický test s částečně naplněnou skříní vozu pro validaci modelu z první etapy. Potvrdily se odchylky dané reálným rozptylem velikosti a tvaru zrn různých pšeničných odrůd a rozptylem fyzikálních parametrů (hustota, tření) při různých teplotách a vlhkostech.

Slovo partnera

Tomáš Čurda, Business Development Manager, Advanced Engineering

„Výhoda počítačových simulací pohybu sypkého materiálu pro tuto úlohu oproti fyzickým zkouškám je v tom, že odpadají náklady za pronájem obilných sil a náklady na obilí. Benefitem navíc je možnost simulace interakce sypkého materiálu se strukturou, možnost porovnávat více konstrukčních variant i snadněji analyzovat chování různých druhů obilovin při rozmanitých vnějších podmínkách jako jsou teplota či vlhkost. Simulace byly prováděny paralelně jak na běžné infrastruktuře v Advanced Engineering, tak na superpočítačích IT4Innovations. Hardwarovou náročnost simulací pohybu sypkého materiálu ukazují následující čísla. Simulace částečně zjednodušeného modelu o 2,8 mil. částicích na běžné pracovní stanici s 16 CPU-jádry vyžadovala 130 hodin. Lze ale provést validaci více redukovaného simulačního modelu a další simulace provádět na stejném hardware už jen za 33 hodin. Pokud ale využijeme HPC infrastrukturu s výpočtem na GPU, pak časová náročnost úlohy klesne na 9 hodin. Dostáváme tak reálnou možnost simulovat více variant konstrukčních řešení či je optimalizovat. Benchmark škálovatelnosti pak potvrdil výhodnost výpočtů na GPU i z hlediska nákladů, kde rozhodující položkou jsou licenční náklady na software.“

Tato success story byla podpořena projektem EuroCC. Tento projekt získal finanční prostředky z Evropského společného podniku pro vysoce výkonnou výpočetní techniku na základě grantové dohody č. 951732. Společný podnik získává podporu z programu Evropské unie pro výzkum a inovace Horizont 2020 a Německa, Bulharska, Rakouska, Chorvatska, Kypru, České republiky, Dánska, Estonska, Finska, Řecka, Maďarska, Irska, Itálie, Litvy, Lotyšska, Polska, Portugalska, Rumunska, Slovinska, Španělska, Švédska, Spojeného království, Francie, Nizozemska, Belgie, Lucemburska, Slovenska, Norska, Švýcarska, Turecka, Severní Makedonie, Islandu, Černé Hory. Tento projekt získal finanční prostředky z Ministerstva školství, mládeže a tělovýchovy České republiky (ID:MC2101).